Polery cumownicze Hongruntong Marine zostały zaprojektowane w celu zapewnienia niezrównanego bezpieczeństwa, niezawodności i trwałości w najbardziej wymagających środowiskach morskich. Wyprodukowane ze stali o wysokiej wytrzymałości na rozciąganie i wyposażone w zaawansowane elementy konstrukcyjne, takie jak wewnętrzne żebrowanie i antypoślizgowe rogi, nasze polery są kamieniem węgielnym bezpiecznego cumowania statków. Zostały zaprojektowane tak, aby przekraczać międzynarodowe standardy, takie jak OCIMF i ISO, zapewniając zgodność i spokój operatorom portowym, stoczniom i operatorom na morzu.

Migawka sprawy

Port w Szanghaju, borykający się ze zwiększonym ruchem ze strony bardzo dużych statków kontenerowych, doświadczał przedwczesnego zużycia i problemów z bezpieczeństwem w przypadku istniejących polerów. Po przejściu na polery podwójne krzyżowe zaprojektowane na zamówienie przez Hongruntong, zgłoszono zero incydentów związanych z deformacją polerów lub ześlizgiwaniem się lin w okresie 12 miesięcy, pomimo 15% wzrostu liczby wezwań statków. Zespół konserwacyjny portu odnotował również 40% redukcję rocznych kosztów inspekcji i poprawek dzięki naszemu doskonałemu systemowi ochrony przed korozją.

Specyfikacje

| Nazwa produktu |

Polery cumownicze |

| Nazwa marki |

Hongruntong Marine |

| Materiał |

Stal węglowa, stal nierdzewna, stop, żeliwo sferoidalne |

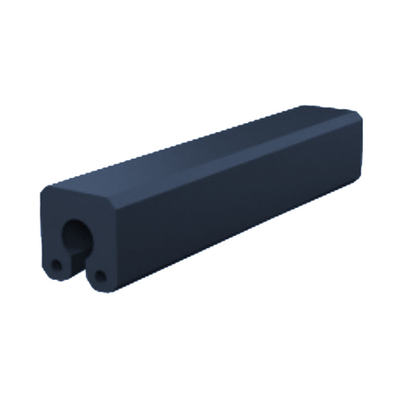

| Kolor |

Czarny i wymagania klientów |

| Kształt |

Tee, róg, filar itp. |

| Standard |

ISO 13797:2020, PIANC2002 |

| Obróbka powierzchniowa |

Galwanizacja natryskowa |

| Zastosowanie |

Port, dok, nabrzeże itp. |

Rozszerzone problemy branżowe w tle

Globalny przemysł żeglugowy charakteryzuje się rosnącymi rozmiarami statków (ULCV, mega-tonażowe tankowce LNG) i większą intensywnością operacyjną. To stwarza ogromne obciążenie dla infrastruktury portowej.

-

Kluczowe problemy:

-

Ryzyko katastrofalnej awarii: Standardowe polery mogą się odkształcać, pękać lub ulegać awarii pod wpływem nagłych, ekstremalnych obciążeń (np. ciąg silnika, szkwały), prowadząc do zerwania, kolizji statków i katastrof ekologicznych.

-

Przyspieszone zużycie korozji: Środowisko morskie nieustannie atakuje stal węglową, prowadząc do ścieńczenia, wżerów i osłabienia strukturalnego, co wymaga częstych, kosztownych wymian i przestojów.

-

Ześlizgiwanie się lin: Gładkie lub źle zaprojektowane rogi polerów pozwalają linom cumowniczym zeskakiwać, zwłaszcza podczas zmian pływów lub gdy statki zmieniają zanurzenie, stwarzając natychmiastowe niebezpieczeństwo.

-

Zgodność i odpowiedzialność: Porty podlegają rygorystycznym audytom. Niezgodny sprzęt może prowadzić do przerw w działaniu, zwiększonych składek ubezpieczeniowych i znacznej odpowiedzialności w przypadku wypadku.

Szczegółowe potrzeby rynku, wymagania dotyczące bezpieczeństwa operacyjnego

-

Potrzeby rynku: Zapotrzebowanie dotyczy polerów, które oferują wyższe obciążenie robocze (SWL) i obciążenie graniczne (UBL), dłuższą żywotność przy niższych kosztach konserwacji oraz pełną zgodność z przepisami.

-

Środowisko operacyjne: Produkty muszą działać w strefach zanurzenia w słonej wodzie, wytrzymywać promieniowanie UV, odporne na uderzenia i ścieranie przez linie i zanieczyszczenia oraz funkcjonować w zakresie temperatur od -20°C do 50°C.

-

Wymagania bezpieczeństwa: Podstawowym wymogiem jest absolutna niezawodność. Polery muszą mieć wysoki współczynnik bezpieczeństwa (zazwyczaj 4:1 lub 6:1, UBL do SWL), konstrukcję zabezpieczającą przed awarią i funkcje, które zapobiegają błędom ludzkim podczas operacji cumowania.

Rozszerzenie sprawy: Operator terminalu w porcie Rotterdam

-

Przed: Używane standardowe polery żeliwne. Doświadczono częstego ześlizgiwania się lin z mniejszych statków feeder, co wymagało stałej uwagi załogi. Korozja oznaczała piaskowanie i ponowne malowanie co 18 miesięcy, co kosztowało ~5000 euro za poler w bezpośredniej konserwacji i przestojach operacyjnych.

-

Po: Zainstalowano ocynkowane ogniowo polery antypoślizgowe Hongruntong.

-

Bezpieczeństwo: Opatentowana konstrukcja rogu całkowicie wyeliminowała ześlizgiwanie się lin.

-

Oszczędności kosztów: 100-mikronowa powłoka galwaniczna nie wykazała znacznej korozji po 4 latach. Przewidywane oszczędności kosztów konserwacji w ciągu 10 lat: ponad 200 000 euro.

-

Wydajność: Znormalizowana konstrukcja uprościła szkolenie załogi i skróciła czas cumowania średnio o 5 minut na operację dzięki zwiększonemu zaufaniu załogi.

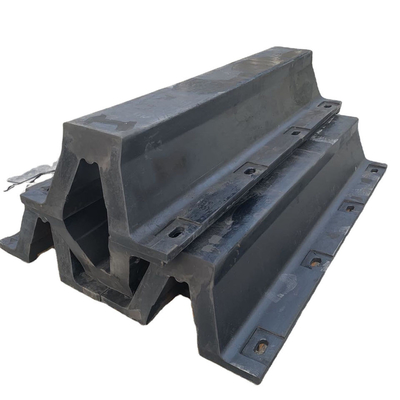

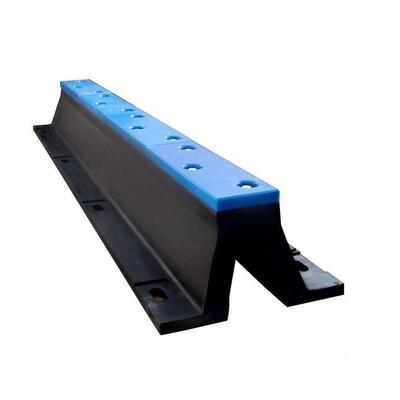

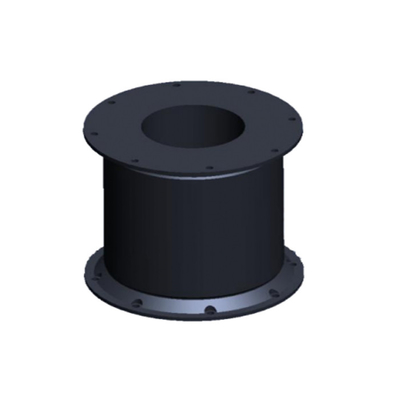

Cechy produktu

Cecha 1: Wewnętrzne wzmocnienie żebrowe Konstrukcja ze stali o wysokiej wytrzymałości

-

Zasada/Techniczne: W przeciwieństwie do pustych odlewów standardowych, nasze polery są wykonane z walcowanej blachy stalowej (np. Q345B/GR.50). Krytyczne punkty naprężeń są wzmocnione wewnętrznymi żebrami stalowymi, tworząc monolityczną konstrukcję o wysokiej wytrzymałości.

-

Wartość zastosowania: Znacznie zwiększa UBL, umożliwiając wyższy SWL przy mniejszej powierzchni. Rozkłada obciążenia udarowe równomiernie, zapobiegając koncentracji naprężeń i zmęczeniu metalu.

-

Przykład zalety: Standardowy poler o SWL 75 ton może ulec awarii przy 300 tonach. Nasz poler o SWL 75T wzmocniony żebrami ma UBL 450+ ton, zapewniając krytyczny bufor bezpieczeństwa podczas przypływu sztormowego lub błędu pilota.

-

Porównanie: Produkt standardowy: Podatny na zginanie lub pękanie u podstawy. Nasz produkt: Pozostaje strukturalnie sztywny pod maksymalnym obciążeniem, powracając do pierwotnego kształtu.

Cecha 2: Opatentowana konstrukcja rogu antypoślizgowego

-

Zasada/Techniczne: Profil rogu charakteryzuje się wyraźną geometrią „podwójnej wargi” lub „fali”. Zwiększa to kontakt powierzchni i tworzy mechaniczne blokowanie z liną cumowniczą.

-

Wartość zastosowania: Pozytywnie zapobiega wchodzeniu liny w górę i zeskakiwaniu z polera, nawet gdy napięcie jest chwilowo poluzowane.

-

Przykład zalety: Podczas rozładunku zanurzenie statku zmienia się, luzując liny. Na standardowym polerze lina może się ześlizgnąć; nasza konstrukcja trzyma ją bezpiecznie, zapobiegając potencjalnie katastrofalnemu dryfowi.

-

Porównanie: Produkt standardowy: Gładkie, zaokrąglone rogi. Nasz produkt: Zaprojektowane kontury, które chwytają linę bez jej przecinania.

Cecha 3: Wielowarstwowy system ochrony przed korozją

-

Zasada/Techniczne: Połączenie śrutowania (SA 2.5) + cynkowania ogniowego (≥85μm) + podkładu epoksydowego + nawierzchni poliuretanowej o wysokiej budowie. System ten zapewnia zarówno ochronę katodową (poświęconą), jak i barierową.

-

Wartość zastosowania: Wydłuża żywotność do 25+ lat przy minimalnej konserwacji, nawet w środowiskach o wysokim zasoleniu C5-M. Drastycznie redukuje koszty cyklu życia.

-

Przykład zalety: W porcie na Bliskim Wschodzie standardowe malowane polery zardzewiały w ciągu 3 lat. Nasze polery poddane obróbce nie wykazywały korozji metalu podstawowego po 8 latach, wymagając jedynie drobnych poprawek.

-

Porównanie: Produkt standardowy: Tylko farba, szybko zawodzi. Nasz produkt: Wielostopniowy system klasy morskiej sprawdzony w zastosowaniach na morzu.

Cecha 4: Certyfikat zgodności z normami OCIMF/ISO

-

Zasada/Techniczne: Każdy projekt jest obliczany i testowany (za pomocą FEA - Analiza elementów skończonych), aby spełnić lub przekroczyć czynniki obciążenia i bezpieczeństwa określone przez OCIMF (Oil Companies International Marine Forum) i normy ISO.

-

Wartość zastosowania: Zapewnia udowodniony dowód zgodności, upraszcza audyty władz portowych, obniża składki ubezpieczeniowe i ogranicza odpowiedzialność prawną.

-

Przykład zalety: Nowy terminal był w stanie przyspieszyć certyfikację w zakresie akceptacji VLCC (Very Large Crude Carriers), ponieważ jego dostawa polerów była dostarczana z pełnymi pakietami certyfikacji HRT.

-

Porównanie: Produkt standardowy: Może twierdzić, że jest zgodny bez weryfikacji przez stronę trzecią. Nasz produkt: Każda partia jest dostarczana z certyfikatem testu młyna i certyfikatem zgodności, który można prześledzić do produktu.

Aplikacje

Terminale kontenerowe (stanowiska ULCV)

-

Operacja: Wiele lin (głowa, pierś, rufa, sprężyna) jest prowadzonych z wciągarek statku do dużych, podwójnych polerów na nabrzeżu.

-

Środowisko: Wysokie, dynamiczne obciążenia od dźwigów kontenerowych i pędników statków.

-

Rozwiązanie: Nasze polery o wysokim UBL, wzmocnione żebrami, pochłaniają potężne siły bez deformacji. Funkcja antypoślizgowa ma kluczowe znaczenie, ponieważ linie są stale regulowane.

-

Uwaga: Rozstaw polerów musi być precyzyjnie obliczony na podstawie planu cumowania statku.

Terminale LNG Oil (stanowiska tankowców)

-

Operacja: Cumowanie statków przewożących cenne, niebezpieczne ładunki. Bezpieczeństwo jest najważniejsze. Polery są używane w połączeniu z hakami szybkiego zwalniania.

-

Środowisko: Wybuchowa atmosfera, ciągła ekspozycja na węglowodory i słoną wodę.

-

Rozwiązanie: Nasze certyfikowane polery zapewniają spełnienie wymaganego współczynnika bezpieczeństwa. Nieskrząca natura stali ocynkowanej jest kluczową korzyścią dla bezpieczeństwa w tych strefach.

-

Uwaga: Należy przestrzegać ścisłych harmonogramów kontroli. System ochrony przed korozją musi być nienaruszony.

Operacje stoczni holowników

-

Operacja: Polery służą do zabezpieczania statków podczas naprawy i do ciągnięcia holowników.

-

Środowisko: Ekstremalne, wielokierunkowe obciążenia i wysoka ścieralność.

-

Rozwiązanie: Nasza konstrukcja ze stali prefabrykowanej zapewnia doskonałą odporność na uderzenia. Solidna konstrukcja może wytrzymać obciążenia „szarpnięciami” często spotykane podczas holowania.

-

Uwaga: Zaleca się regularną kontrolę pod kątem zużycia powierzchni.

Dlaczego warto wybrać Hongruntong Marine?

-

Ekspertyza inżynieryjna Dostosowywanie: Nie tylko sprzedajemy produkty; zapewniamy rozwiązania. Nasz wewnętrzny zespół inżynierów wykorzystuje oprogramowanie FEA do projektowania i walidacji niestandardowych polerów dla unikalnych projektów, zapewniając idealne dopasowanie i wydajność.

-

Bezwzględna kontrola jakości: Od pozyskiwania surowców (z MTC) po kontrolę końcową, każdy krok jest udokumentowany. Przeprowadzamy kontrole wymiarowe, ultradźwiękowe testy grubości i testy destrukcyjne na próbkach produktów, aby zagwarantować, że każdy poler spełnia nasze surowe standardy.

-

Sprawdzony dorobek i globalne wsparcie: Nasze polery działają w ponad 50 głównych portach na całym świecie, w tym w Singapurze, Rotterdamie i Dubaju. To globalne doświadczenie jest poparte responsywnym zespołem obsługi posprzedażnej i wsparcia technicznego.

-

Zintegrowana produkcja i logistyka: Kontrolujemy cały proces — cięcie, spawanie, galwanizację, malowanie i pakowanie — we własnych zakładach. Zapewnia to efektywność kosztową, terminową dostawę i pełny nadzór nad jakością. Bezproblemowo obsługujemy całą dokumentację eksportową i logistykę.

FAQ

P1: Jaka jest różnica między SWL i UBL oraz jaki współczynnik bezpieczeństwa stosujecie?

-

O: Safe Working Load (SWL) to maksymalne obciążenie, które powinno być rutynowo stosowane. Ultimate Breaking Load (UBL) to obciążenie, przy którym produkt ulegnie awarii. Przestrzegamy wytycznych OCIMF, zazwyczaj stosując współczynnik bezpieczeństwa 4:1 (UBL = 4 x SWL) dla polerów lądowych. Na przykład poler o SWL 100T ma minimalny UBL 400T.

P2: Czy możecie dostarczyć polery do ekstremalnych zimnych klimatów, gdzie kruchość jest problemem?

-

O: Absolutnie. W przypadku operacji arktycznych (np. poniżej -20°C) określamy i używamy niskotemperaturowej stali węglowej (np. ASTM A537 Klasa 1), która jest specjalnie obrabiana w celu zachowania jej wytrzymałości i odporności na uderzenia, zapobiegając kruchemu pękaniu. Jest to krytyczne zagadnienie, które uwzględniamy na etapie projektowania i doboru materiałów.

P3: Jak ustalić prawidłowy SWL i typ polera potrzebnego dla mojego stanowiska?

-

O: Wybór zależy od wielkości i typu statku (określającego wytrzymałość na zerwanie liny cumowniczej) oraz warunków środowiskowych (wiatr, prąd, fale). Jest to zwykle obliczane przez inżyniera morskiego. Możemy pomóc, dostarczając nasze karty danych technicznych i, na życzenie, współpracując z Państwa zespołem inżynierów w celu przejrzenia specyfikacji projektu i zarekomendowania optymalnego rozwiązania.

P4: Jaki jest zalecany harmonogram konserwacji dla Państwa ocynkowanych i malowanych polerów?

-

O: Nasze systemy zostały zaprojektowane z myślą o niskiej konserwacji. Zalecamy coroczną kontrolę wizualną pod kątem uszkodzeń mechanicznych i integralności powłoki. W standardowym środowisku C4 pełne ponowne malowanie systemu malarskiego może nie być potrzebne przez ponad 15 lat. Jeśli warstwa wierzchnia jest głęboko porysowana, należy ją uzupełnić kompatybilną farbą poliuretanową. Jeśli galwanizacja jest uszkodzona, należy ją naprawić za pomocą bogatego w cynk związku do galwanizacji na zimno, aby zachować ochronę katodową.

Twoja wiadomość musi mieć od 20 do 3000 znaków!

Twoja wiadomość musi mieć od 20 do 3000 znaków! Proszę sprawdzić email!

Proszę sprawdzić email!  Twoja wiadomość musi mieć od 20 do 3000 znaków!

Twoja wiadomość musi mieć od 20 do 3000 znaków! Proszę sprawdzić email!

Proszę sprawdzić email!